Близится запуск массового производства бюджетного FDM-принтера для печати металлами

11 марта 2015 г.

О 3D-печати металлами большинству энтузиастов остается лишь мечтать, ибо стоимость таких установок делает их доступными только для компаний с достаточно толстыми кошельками, вмещающими сотни тысяч долларов. В качестве промежуточного решения уже применяются композитные термопласты, воссоздающие облик металлов и сплавов. К сожалению, физические, химические и механические свойства таких материалов все равно ограничиваются пластиками, использующимися в качестве связующих материалов.

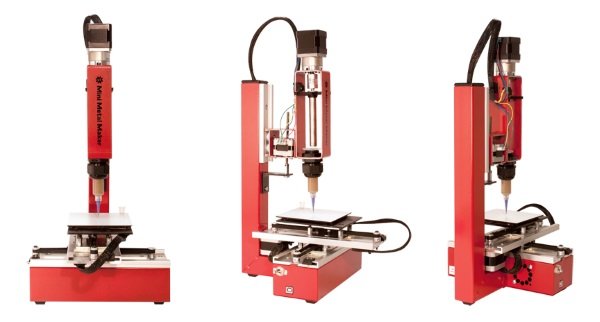

Но есть на рынке одна разработка, достойная внимания ввиду своей относительной дешевизны и простоты: основана она на той же FDM-печати, но служит для выполнения первого и главного этапа в изготовлении цельнометаллических изделий. Речи идет о 3D-принтере Mini Metal Maker, который находится в параллельных стадиях доработки и производства уже несколько лет. Идея же проекта принадлежит Дэвиду Харткопу.

Как можно представить, печать чистым металлом затруднительна сразу по ряду причин. Главная из них это то, что используемый сплав или чистый металл должен иметь достаточно низкую температуру плавления. Эксперименты по печати оловом проводились, но показанные результаты были достаточно низкими, как с точки зрения качества, так и надежности процесса. Да и сама игра вряд ли стоит свеч, ведь оловянные модели будут страдать все от той же легкоплавкости. В итоге, проще печатать пластиковые литейные формы и отливать оловянные изделия.

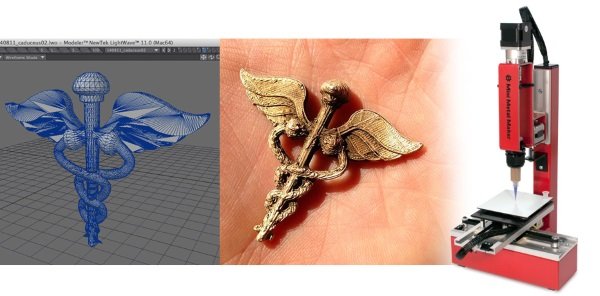

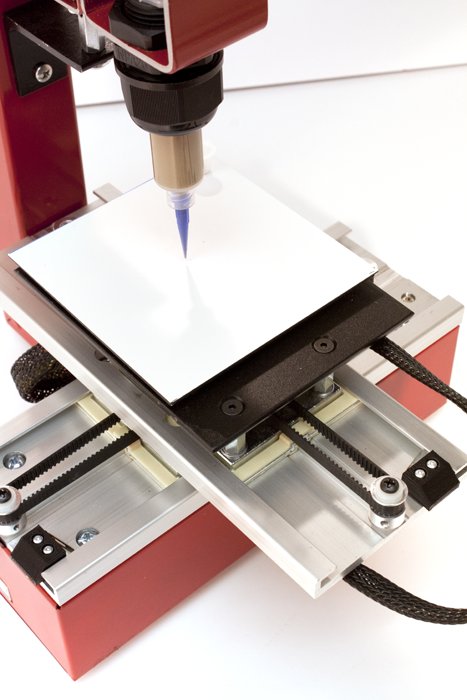

Но есть еще один вариант: использование металлоглин. Эти материалы представляют собой смесь из органического связующего материала, воды и, собственно, металлической пыли. В данном случае дизайнер нацелился на использование металлоглин с содержанием драгоценных металлов, меди, бронзы и стали. Материал наносится аналогично глине в принтерах для печати керамических изделий, а его консистенция близка по плотности пластиковому филаменту: достаточно текучая для экструзии и схватывания, но достаточно густая для поддержания формы после нанесения.

В отличие от промышленных установок по 3D-печати металлами, использующими технологии спекания и плавки порошков, модели, изготовленные из металлоглин, требуют обжига в гончарных печах. В каком-то смысле, это аналогично струйным принтерам, использующим связующее вещество для построения моделей из металлических порошков. Тем не менее, адаптация FDM-печати позволяет использовать менее сложные принтеры, что ведет к снижению стоимости процесса, делая его доступным даже для маленьких компаний и просто любителей. В ходе обжига связующее вещество выгорает, а металлические частицы спекаются, оставляя цельнометаллическую модель. Единственным недостатком такого метода является значительная усадка при спекании, составляющая 12-20%.

Готовые изделия сохраняют форму оригинальной, напечатанной модели, но при этом легко поддаются дополнительной механической обработке. Само собой, можно изготовлять не только сувениры и ювелирные изделия, но и проводники. В качестве материалов же можно использовать практически любую доступную металлоглину. Серебро, золото, медь, бронза, железо и сталь уже были успешно опробованы. Вопрос выбора материала сводится к использованию печи с достаточно высокой температурой для спекания более тугоплавких материалов. Кстати, печи компанией не поставляются, поэтому выбор и приобретение подобного устройства оставляются на усмотрение пользователя.

О потенциале Mini Metal Maker рассказывает Харткоп: «Это единственный 3D-принтер, спроектированный специально для печати металлоглинами. Такое устройство будет очень полезно ювелирам и самодельщикам – тем, кого интересует создание украшений, а также деталей механизмов: шестерней, зажимов и втулок». Однако достижение необходимого уровня практичности заняло немало времени. Проект был впервые обнародован на Kickstarter в 2013 году. После успешной кампании по сбору средств разработчикам пришлось преодолеть немало трудностей с расходными материалами, программным обеспечением и экструзией, но в итоге все проблемы были решены, а заказчики получили первую партию принтеров.

В ходе доработки устройство приняло вид, более схожий с типичными настольными FDM-принтерами. Габариты принтера составляют 230х300х460 мм. Область построения на сегодняшний день достигает 80х80х80 мм, а минимальная толщина наносимого слоя составляет 250 микрон. Точность позиционирования вполне приемлема, достигая 10 микрон в горизонтальной плоскости и 2 микрона в вертикальной. Соединение принтера осуществляется посредством USB порта, а для подготовки цифровых моделей используются самые обычные слайсеры. В качестве расходных материалов используются специальные, оптимизированные для 3D-печати металлоглины, изготовляемые компанией Metal Adventures специально для Mini Metal Maker. Оформление заказов на расходники будет возможно на сайте Mini Metal Maker. В общем, единственной броской разницей является необходимость использования гончарной печи.

В настоящее время Дэвид и его команда пытаются запустить массовое производство принтера. «Мы продвинулись от деревянного прототипа до прочной, надежной машины, пригодной для повседневного производства. Нам удалось наладить контакты с производителями компонентов и расходных материалов. Теперь мы готовы выйти на рынок и приступить к массовому производству», – поясняет Дэвид. Ради этой цели Харткоп запустил новую кампанию на Indiegogo, ориентированную на сбор $150 000 до 15 апреля 2015 года. Хотя сумма достаточно внушительна, не следует забывать, что работоспособность принтера уже была доказана на практике. Риски для инвесторов практически отсутствуют, остается лишь вопрос спроса. В случае успеха, первая партия доработанных принтеров будет готова к доставке в октябре текущего года. Заявленная стоимость составляет $2 100, так что для успешного финансирования необходимо собрать 72 заказа. Сам же Харткоп гарантирует доставку в независимости от того, будет ли компания успешна или нет, ссылаясь на твердое намерение запустить производство принтера по металлу для широких масс уже в этом году.

Близкие по теме новости

- Готовится релиз 4.4.1 ГИИС ДМДК 23 сентября 2023 г.

- Этап внедрения ГИИС ДМДК сдвинут на полгода 05 апреля 2022 г.

- Минфин ждeт предложений ювелиров по учeту и хранению ДМ и ДК 14 февраля 2019 г.

- Проект приказа Минфина России 14 февраля 2013 г.

- Федеральный закон от 26.03.1998 N 41-ФЗ "О драгоценных металлах и драгоценных камнях" 14 июня 2012 г.

- пїЅпїЅпїЅпїЅпїЅпїЅпїЅпїЅ пїЅпїЅпїЅпїЅпїЅ: технология, процесс, свойства, связующий материал, смесь

Полезное

Полезное